Svojou schopnosťou vykonávať opakované činnosti vysokou rýchlosťou, presnosťou a precíznosťou sú roboty nesporne efektívne. To však ale ešte neznamená, že každá minúta či sekunda ich pracovného cyklu je automaticky efektívne využitá. Najmä, ak nie sú správne implementované. Vtedy aj zlomky sekúnd zavážia a v konečnom dôsledku stojí tento nevyužitý čas peniaze.

Pre konečný výsledok je preto optimalizácia doby cyklu robota veľmi podstatná. Zvyšuje produktivitu, skracuje čas cyklu a zvyšuje celkovú ziskovosť.

Čas sú peniaze – predvídať!

V prípade robotizácie a automatizácie to platí dvojnásobne. Čas cyklu je jedným z najdôležitejších finančných zdôvodnení implementácie robotiky. Ako hovoria majstri tohto „remesla“: „Každý zlomok sekundy, o ktorú sa dá niečo urobiť rýchlejšie, sa premietne priamo do peňazí.“

Optimalizácia času cyklu by preto mala byť dobre prevereným, otestovaným, viac-menej preventívnym opatrením v čase dizajnu, než dodatočným.

Výber správneho robota, strategické rozloženie bunky, optimalizácia pohybov robota, dizajn robotických nástrojov a použitie najnovších simulačných techník, to všetko poskytuje taktickú výhodu.

Väčší alebo trendový nemusí byť vždy aj lepší

Výber správneho, teda vhodného robota je fundamentom riešenia. Väčší alebo aktuálne najtrendovejší nemusí znamenať vždy ten najlepší. Práve naopak. Namiesto sľubovaných úspor prídu náklady.

Ak má totiž robot problém so zaťažením či vybrať súčiastku, pretože nemá dostatočnú silu, alebo ak nie je dostatočne tuhý pri polohovaní súčiastok vysokou rýchlosťou, celý proces utrpí. A naopak – príliš veľký robot môže mať problém s nedostatkom priestoru či tráviť drahocenné sekundy prekonávaním zotrvačnosti pri zrýchľovaní a spomaľovaní.

Výber správneho typu robota s optimálnym užitočným zaťažením je teda alfou a omegou úspechu. Vo všeobecnosti sa odporúča paralelný robot pre aplikácie ukladania alebo balenia v rovnakej rovine, kde sú vhodnými variantmi roboty SCARA, delta či 4-osové roboty. Ak je však potrebný dosah vo viacerých rovinách, je potrebné využiť artikulárny resp. kĺbový robot.

Užitočné zaťaženie a dosah udávajú tón pri výbere robota.

Layout pracoviska ovplyvní dobu cyklu

Po výbere typu robota je dôležité jeho umiestnenie vo vzťahu k ostatným zariadeniam a produktom v pracovisku. Layout pracoviska hrá významnú úlohu pri optimalizácii času cyklu.

Pri koncepte riešenia je toto veľmi dôležité, aby sa minimalizovali pohyby robota, ktoré majú nežiadúci dopad na čas cyklu. Zvážiť sa musí postupnosť operácií, aby sme zabezpečili, že dopravníkové systémy, obrábacie stroje a ďalšie periférne zariadenia sú umiestnené v optimálnej blízkosti robota. Je preto rozumné vyhodnotiť tiež viacero konfigurácií umiestnenia robota – na stenu, podstavu alebo strop. Zvážte aj tok produktov do a z pracoviska, rozhranie medzi predchádzajúcimi a nadväzujúcimi procesmi. Tu je preto simulačný softvér obrovským pomocníkom.

Simulácia

Väčšina odborníkov priemyselnej automatizácie súhlasí s tým, že práve simulačný softvér bol tým najväčším pokrokom za posledných niekoľko rokov s vplyvom na optimalizáciu doby cyklu. Prekonal svoju úlohu demonštračného nástroja a z akademickej pôdy sa prehupol do praxe ako reálny výrobný nástroj. Dnes zohľadňuje skutočné mechanické vlastnosti robota, jeho mechanickú zotrvačnosť, rýchlosť, dosah a kapacitu užitočného zaťaženia.

To, čo uvidíte v simulácii, môžete očakávať s vysokou istotou aj v realite.

Roboty nie sú presne symetrické a majú nelineárne inerciálne charakteristiky. Na lepší čas cyklu môže mať preto vplyv aj posunutie robota čo i len o jeden centimeter alebo dva v oboch smeroch. Jeho najlepšie umiestnenie v súvislosti s inými perifériami viete otestovať v simulačnom nástroji, a dosiahnuť tak najlepší možný čas cyklu už vopred, pred samotnou inštaláciou. Zároveň sa v rámci simulácie odhalia nežiadúce interferencie, vyladia prípadné kolízie a definuje správny dizajn nástroja robota. Simulácia robota je vizuálny nástroj, ktorý pomáha vidieť, kde a ako sa robot pohybuje na základe aktuálnych pokynov a parametrov robota. Úpravou týchto pokynov a parametrov môže používateľ docieliť ďalšie skrátenie času cyklu, samozrejme pri zachovaní integrity operácie.

Spomalenie bez trhania

Nastavenie rýchlosti pohybu robota tiež nie je jediná veličina, ktorú je potrebné zvažovať. Svoj vplyv na čas cyklu má aj zrýchľovanie a spomaľovanie. Najmä, keď robot musí trochu spomaliť, aby mohol precízne, bez zatrasenia uchopiť požadovaný predmet. Pri programovaní robota sa musí nájsť a dosiahnuť jemná rovnováha medzi rýchlosťou, zrýchlením a spomalením.

Roboty sa musia vo svojom prostredí pohybovať rýchlo a plynulo, bez trhania, kmitania alebo vibrácií. Vo všeobecnosti sa odporúča nastaviť presnosť trasy a časové parametre čo najvoľnejšie. Tesné tolerancie používajte iba pri pohyboch vyberania a umiestňovania, kde je dôležitá presnosť. Tiež nemá význam, ak robot lieta tak rýchlo, ako len môže a potom čaká, kým sa ukončí nadväzujúci alebo súvisiaci proces ako naloženie palety alebo príchod prázdnej palety. Vtedy treba zvážiť, či nemá väčší zmysel spomaliť a ušetriť na opotrebovaní robota resp. zvážiť znásobenie užitočných pozícií, ktoré môže robot využiť napr. na dočasné uloženie produktu, počas výmeny palety a pod.

Optimalizácia doby cyklu zahŕňa aj analýzu pohybu robota pri výkone programu. Dôraz sa kladie na počet pohybov, pozícií na vykonanie konkrétnej úlohy, vzdialenosť medzi nimi. Rovnako aj na otázku vytvorenia pohybu bez zrýchlenia a spomalenia, zníženia počtu suboperácií alebo pomalších rotácií ramena. Napríklad ak robot vykonáva tri pohyby a pri každom z nich musí zrýchliť a spomaliť, pýtame sa, či sa to nedá spraviť jedným pohybom.

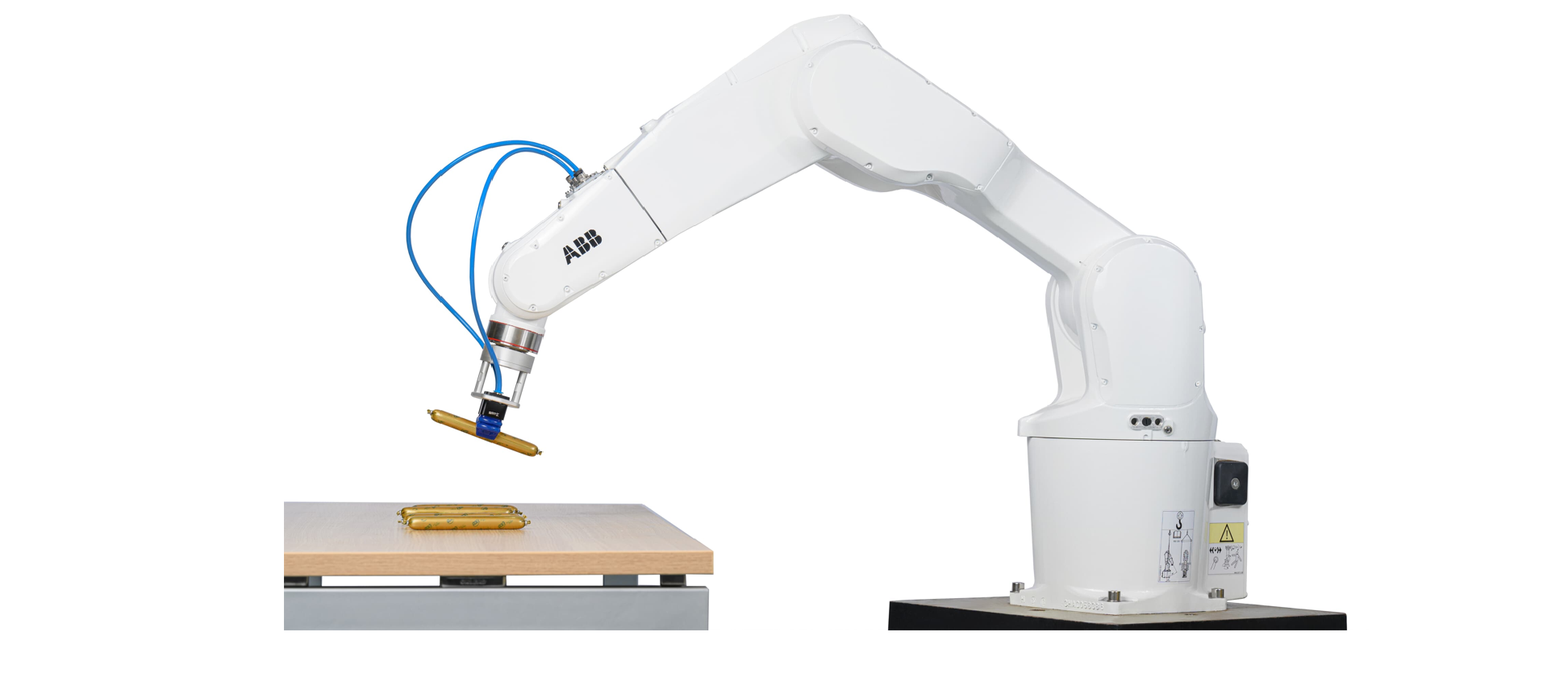

Dizajn koncového nástroja

Nástroje na konci ramena tiež zohrávajú kľúčovú úlohu pri optimalizácii doby cyklu. Vo všeobecnosti sa odporúča udržiavať nízku hmotnosť chápadla, pretože čím ťažší koncový efektor robota, tým pomalšie to pôjde. Dôležité je tiež udržiavať rotačné koncové efektory čo najkompaktnejšie, aby sa znížila rotačná zotrvačnosť.

Integrované ovládacie prvky

Integrované ovládacie prvky urýchľujú čas cyklu prostredníctvom vysokorýchlostnej komunikácie a bezproblémového pripojenia.

Aktuálne sa skôr vyvíja a dbá na možnosti softvéru, komunikácie a celkového zrýchlenia integrácie robota do prevádzky.

Možnosti, ktoré v súčasnosti robotika ponúka, sa sústreďujú na zefektívnenie a zjednodušenie komunikácie s perifériami a nadradeným riadiacim systémom.

Odstránením komunikačného oneskorenia a obmedzeného množstva prvkov v komunikácii možno skrátiť čas cyklu.

Kombinované operácie

Kľúčovým prvkom pri optimalizácii doby cyklu je kombinácia, respektíve spojenie nadradených a podradených operácií vždy, keď je to možné. Nemá zmysel, aby spracovaný diel ležal na palete a prenášal sa do druhej prevádzky na ďalšie spracovanie, keď sa daná operácia dá spraviť hneď.

Ďalším aspektom optimalizácie doby cyklu je zmena, čas na prispôsobenie robota z jednej časti operácie na druhú – teda pokiaľ sa spracovávajú rôzne diely alebo skupina dielov v dávkach. Tento čas je potrebné minimalizovať.

A na záver – súčet milisekúnd

Keď odhliadneme od strategickej výhody starostlivého plánovania robotickej bunky na začiatku, mnoho tipov a techník sa dá implementovať aj keď je bunka v prevádzke. To platí najmä pri použití offline programovania. Zlomky sekúnd sa sčítavajú v priebehu dní, mesiacov a rokov. A to je dôvod investícií do optimalizácie doby cyklu aj v prípade existujúcich systémov. Milisekundy, ktoré prinesú výraznú úsporu času, vyšší výkon a vyšší profit.